科技改变生活 · 科技引领未来

科技改变生活 · 科技引领未来

随着国内排放法规越来越严格的当下,加上电动化大趋势的发展,国内品牌的发动机逐步小排量涡轮化。因此,在国内汽车市场越来越多的看到汽车搭载小排量涡轮发动机。

例如高尔夫的1.4T,吉利帝豪的1.4T,长安逸动的1.4T,卡罗拉的1.2T等等。基础排量都是相对比较小的,并且都加装了涡轮机。

说到涡轮技术,其实很早就被发明了,在二战期间也被大范围使用过。本期推文,就为大家一起分享汽车内燃机的涡轮增压技术。

涡轮增压(Turbo Boost),是一种利用内燃机(运作转产生的废气驱动空气压缩机的技术。

19世纪末期,随着叶轮式机械的诞生,人们便认识到它与活塞式内燃机的不同。1905年11月瑞士工程师布希( Alfred Buchi)提出了活塞式内燃机与叶轮式机械相结合的方案即废气涡轮增压器。1925年布希获得“脉冲增压”专利,21世纪仍作为提高内燃机性能的重要手段继续被研究。

20世纪20年代,瑞士某公司首先设计并试制成第一台废气涡轮增压器,和四冲程柴油机匹配。这台增压器增压比为1.3,采用两级离心式压气机,是柴油机发展史上另一个里程碑。1926年,世界上第一家增压器公司在瑞士成立,同年德国生产出第一批涡轮增压柴油机,使柴油机的功率由423 kW提高到551 kW,提高了30%。但其增压比不超过15,使用寿命也比较短。

20世纪40年代,涡轮增压器的技术逐步成熟起来,如美国某公司早期生产低压比的BF、E系列,1949 年开始生产的L、H系列,60 年代生产的C系列,瑞士某公司公司制定的VTR系列,英国某公司制定的MS和HP系列等。这一时期代表性的增压器是法国某公司于1962年在汉诺威展览会上首次展出的HS-400涡轮增压器,增压比达25,涡轮进(最高温度600,最高转速为20000r/min,增压器重145 kg,用于功率294.2~441.3kW马力的柴油机。

从20世纪50年代初到60年代初,船用柴油机增压度从30%提高到了60%,这两者使柴油机功率达到了22065kW。20世纪70年代,涡轮增压器朝着高压比、超高压比的方向发展。如瑞士某公司1978年底完成的VTR4系列将压比提高到了4.0-4.5,总效率达到了64%一65%,而其开发的TPS系列船用增压器,致力于高流通能力和高压比,全负荷时压比达到4.7。在压比升高的同时,增压器的流量范围也进一步扩大。现在,涡轮增压器的压气机在相同的壳体下,在高效率区域内最大流量和最小流量之比可达3.5以上。在研制高压比、流量的增压器同时,涡轮增压器的可靠性、寿命也不断提高,其制造工艺也相应的简化。如一种新的润滑油泵,它能利用离心力的作用分离出润滑油中的杂质,从而提高轴承的寿命。再如某公司的SUPER MET涡轮增压器采用新的进气消音器后使压气机效率提高1.5%~3.5%。

涡轮增压的主要作用就是提高发动机进气量,从而提高发动机的功率和扭矩,让车子更有劲。一台发动机装上涡轮增压器后,其最大功率与未装增压器的时候相比可以增加40%甚至更高。这样也就意味着同样一台发动机在经过增压之后能够输出更大的功率。就拿我们最常见的1.8T涡轮增压发动机来说,经过增压之后,动力可以达到2.4L发动机的水平,但是耗油量却并不比1.8L发动机高多少,在另外一个层面上来说就是提高燃油经济性和降低尾气排放。

汽油发动机是靠汽油与空气形成的可燃混合气在缸内燃烧做功输出动力的,电喷汽油发动机输出功率和转矩的的大小取决于进入汽缸内的空气量,当发动机的运行性能已处于最佳状态时,要想提高其输出功率只有通过压缩更多的空气进入汽缸来增加可燃混合气量,从而提高燃烧做功能力,提高其输出功率。涡轮增压器即是利用压力推动壳体里的泵轮叶轮旋转从而带动进气增压室涡轮叶轮将空气压进汽缸,从而使提高发动机输出功率的控制装置。

介绍

废气涡轮增压器的工作原理如上图所示。发动机排气管1接在涡轮增压器的涡轮壳4上(涡轮室进气口)。当发动机排出的具有一定压力的高温废气经涡轮壳4进入喷嘴环3时,由于此处面积由大到小,因而废气的压力和温度下降,流速迅速提高。高温高速的废气气流冲击涡轮2,使涡轮高速旋转,废气的压力、温度、流速越高,涡轮转速也越高。通过涡轮的废气后排入大气。这时与涡轮2同装在一根转子轴5上的压气机叶轮9也以相同的速度,将经空气滤清器滤清过的空气吸入压气机壳10。高速旋转的压气机叶轮9把空气甩向叶轮的外缘,使其速度和压力增加,并进入形状做成进口小出口大的扩压器8,使气流的速度下降,压力升高。再通过断面由小到大的环形压气机壳10,使空气压力继续升高。最后,高压空气流经中冷器11和发动机进气管6进入汽缸。由于增大了充气效率,使燃油燃烧更加充分,在排量不变的情况下使发动机输出更大的功率。

汽油机涡轮增压系统是由涡轮增压器和中冷器两部分组成,通过涡轮增压器压缩空气,由中冷器对压缩后的空气进行冷却。涡轮增压器由涡轮室和增压器组成。涡轮室的进气口与排气歧管相连,排气口接在排气管上;增压器的进气口与空气滤清器管道相连,排气口接在通往进气歧管的进气管路上。涡轮和叶轮分别装在涡轮室和增压器内,二者同轴钢性联接。中冷器是涡轮增压系统的一部分。空气被高比例压缩后温度会升高,容积率反而降低。所以,增压后的空气在进入汽缸前要对其进行冷却。原理是在发动机和涡轮增压器之间加装一个散热器(称作中央冷却器,简称中冷器),结构类似于水箱散热器,将高温高压空气分散到许多细小的管道里,管道外有常温空气高速流过(有的采用循环水冷或冷却风扇),达到降温的目的(可以将压缩空气的温度从150℃降到50℃左右),在提高发动机功率输出的同时,降低了发动机压缩始点的温度和整个循环的平均温度,从而降低了发动机的排气温度、热负荷和 NOx的排放

目前主要的涡轮增压技术有混流式涡轮增压技术、可变涡轮增压技术、两级涡轮增压技术、电辅助涡轮增压技术。

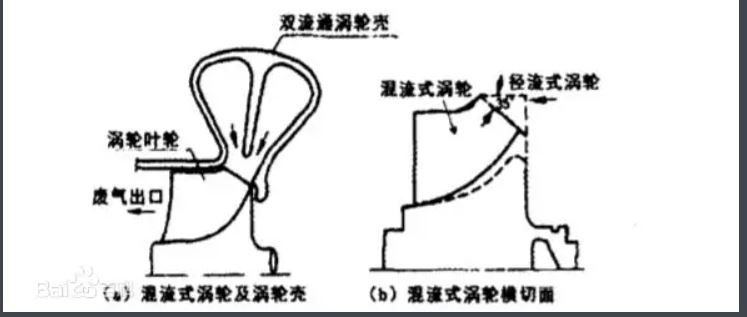

混流式涡轮也称斜流式涡轮,是一种介于径流式涡轮和轴流式涡轮的一种中间形式。如下图所示,由于叶片进口倾斜,使得气流能很好地适应叶型的变化而平缓地过渡至轴向,并且可以有效地防止叶轮出口外径增大带来的轮缘处气流脱离现象,使叶轮的内部流场大为改善,与同样轮径的径流式涡轮相比,流通能力增加约40%,可以满足涡轮增压器向高速、大容量变化发展要求。世界各国最新车用增压器产品上,已采用大容量混流式涡轮和宽流量范围的前倾后弯压气机来获得高效率的增压器性能。

原理

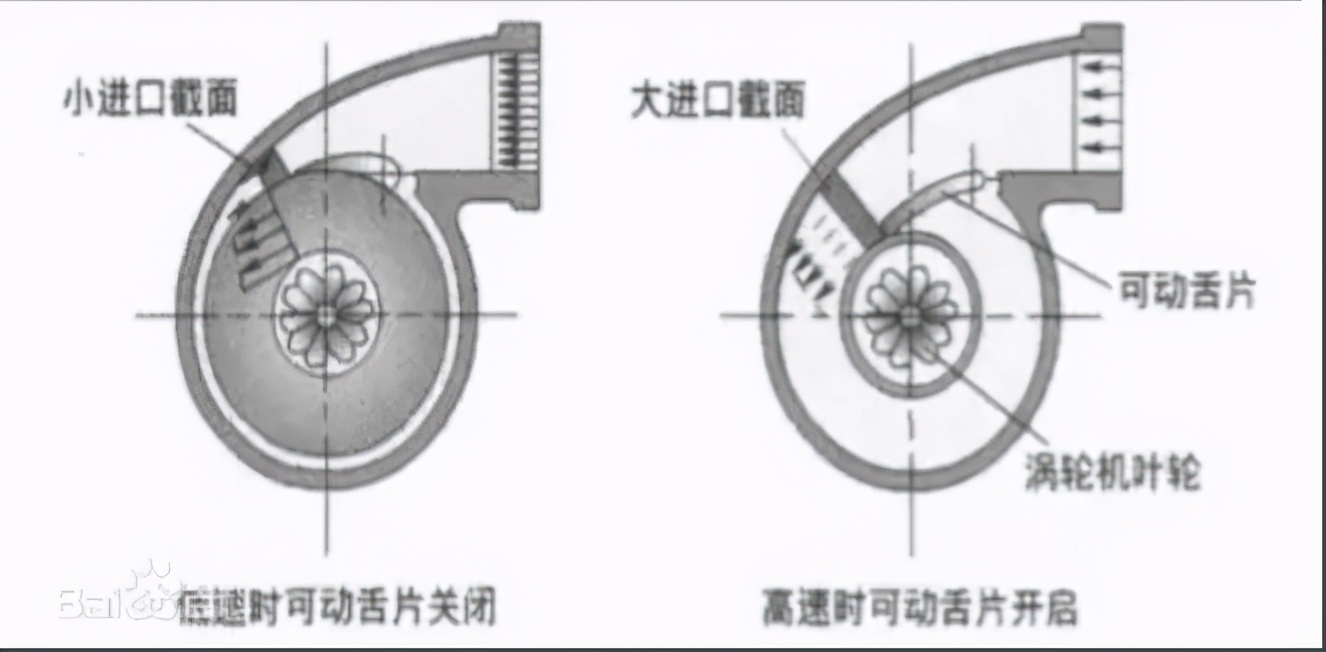

涡轮流通部分起作用的共有三处截面,即涡轮进气截面、蜗壳出口环形截面以及叶轮出口截面。其中叶轮出口截面处调节因实现起来较为复杂且易造成较大损失,调节效果不如前两者,故一般不予

考虑。基于此可变涡轮增压器有两种结构,即可动舌片增压结构和可变喷嘴增压结构。对于无叶径流式涡轮机,采用可动舌片增压结构。如图3所示,在涡轮进气截面后加摆动舌片,通过舌片的摆动,改变蜗壳的面径比A/R值,对进气量进行调节。在发动机低速时,减小A/R值,提高涡轮转速,增加进气压力;当发动机转速较高时,增加A/R值,提高进气量,保证发动机的动力输出。可动舌片增压结构简单,调节方便,易实现自动控制,但由于流动损失较大且调节范围有一定限制,增压器总效率低。

原理

对于有叶径流式涡轮机,采用可变喷嘴增压结构。此结构主要适用于在大排量重型车用涡轮增压发动机。如下图所示,涡轮外围的叶片就是可变喷嘴叶片,在发动机低速或怠速时,喷嘴叶片关闭或开度很小,增加进气压力,从而提高发动机的低速转矩和响应性;当发动机转速较高时,喷嘴叶片全开或开度加大,提高进气量,保证发动机的动力输出。但可变喷嘴涡轮增压器仍不能彻底消除涡轮迟滞问题,在设计和制造上难度较大,生产成本高。

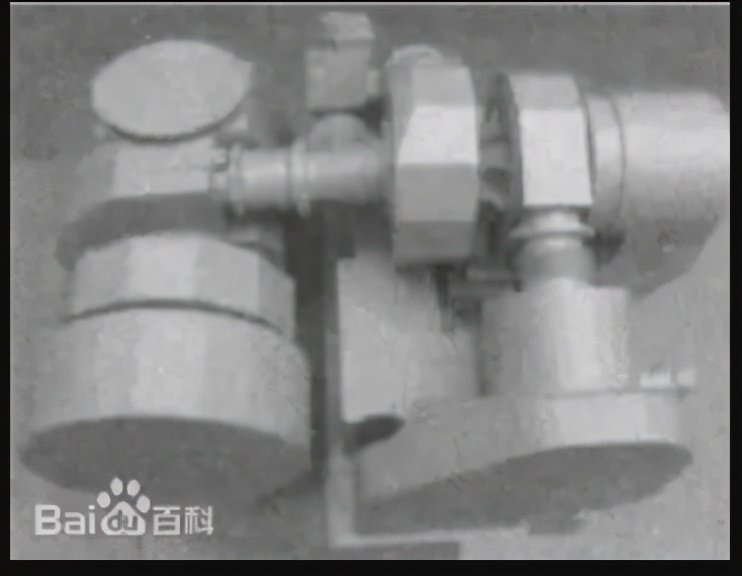

二级涡轮增压技术,就是在发动机进气系统中采用两个相互独立的涡轮增压器,实现增压器与发动机在更大工况范围的良好匹配的一种技术。如下图该涡轮增压系统由一大一小两个涡轮增压器串联搭配而成。在发动机低速时,只有一个质量小的涡轮增压器工作,这时较少的排气即可驱动这只涡轮高速旋转以产生足够的进气压力,改善发动机的低速转矩和涡轮迟滞问题。当发动机转速较高时,质量大的涡轮增压器开始介人工作,提高进气量,保证发动机的动力输出。

二级涡轮增压技术在提高发动机动力性和加速性的同时,可以改善涡轮迟滞现象,但与单级系统相比,在部分负荷时采用二级增压系统增压比下降快,使得发动机低负荷性能恶化。此外,二级涡轮增压器结构复杂,制造成本较高。

(1)增压效果差

主要表现在动力下降,冒黑烟、蓝烟,燃油经济性差,机油消耗量明显过多。

(2)增压压力偏低

增压压力偏低是指与正常情况相比(增压压力低于正常值的 90%))。增压压力偏低,使气缸内充量减少,不但柴油机功率下降,而且会使气缸内燃烧过程恶化,油耗和排气温度升高。

(3)增压器一端或两端漏油

这是比较常见的故障,也是影响增压器使用寿命的主要原因。增压器转速很高,其浮动轴承的润滑全靠来自油底壳的润滑油润滑。以正常压力进入轴承间隙的机油在通过轴承工作面后,机油压力变为零,靠自身重力流回油底壳,不会从增压器两端流出。在正常工作时,增压器两叶轮之间有一定的压力,机油是不会从低压的轴承区流向两端高压区的,而且两叶轮和浮动轴承之间还有密封环,一般情况下不会发生漏油现象,但在下列情况下机油有可能从增压器两端漏出。

上述内容相对比较简单的为各位朋友介绍了汽车的涡轮增压技术,希望能给大家带来帮助。我是六六科技人,大家也可以同时关注我的微信公众号《六六科技信息》,我们一起谈车说科技。欢迎有相同兴趣的朋友加入我们的工作微信cangshui95,聊汽车、聊科技、聊热点、聊人生。

王同